1.食品衛生管理には5Sの徹底が必要

主に製造業において行われている5S(整理、整頓、清掃、清潔、しつけ)活動は、改善活動の基本であり、従業員のしつけにも効果があります。これは、食品製造業においても同様です。この5S活動に衛生管理の観点を加えた食品製造業ならではの5S活動を徹底することが基本であり重要です。

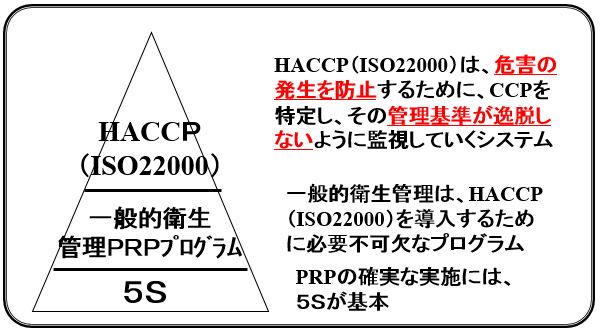

HACCP及びISO22000の認証を取得するには、一般的衛生管理(PRP:Prerequisite Programme)を構築する必要があります。そのためには徹底的に5S活動を行い、常に衛生的な職場を保つことが必要です(図1)。

以下に食品工場における5S活動の特徴を説明します。

①整理:スペースの確保(衛生上、置き場確保、作業性、保守点検上)

②整頓:廃棄物の区分、ゾーン区分、原材料/中間品/製品の保管区分、飲料水の区分

③清掃:施設の周囲、壁、配管、天井、機械等に付着した異物源除去、施設/設備の保守点検・洗浄殺菌、 試験検査機器の精度管理

④清潔:食品接触面、食品包装材料の汚染防止(清潔な作業着、毛髪の混入防止、手洗い設備)、床の清潔化、施設/設備/容器/器具の洗浄殺菌

⑤しつけ:従事者の衛生教育&決められたことの確実な実行(健康管理、手洗いの励行、作業着・マスク等の着衣、記録等)

上記の5S活動を徹底することで、整理による衛生的問題箇所の発見(今まで隠れていた塗料剥がれや壁の穴など)や作業場の補虫数削減、異物混入リスク削減、交差汚染削減、賞味期限切れの原料使用ないし製品出荷の撲滅を図ることができ、また目視だけでなく衛生面も問題ない綺麗な製造現場にすることができます。結果として、従業員の衛生意識、改善意識も向上します。

2.異物混入対策としてのリスクアセスメントの活用

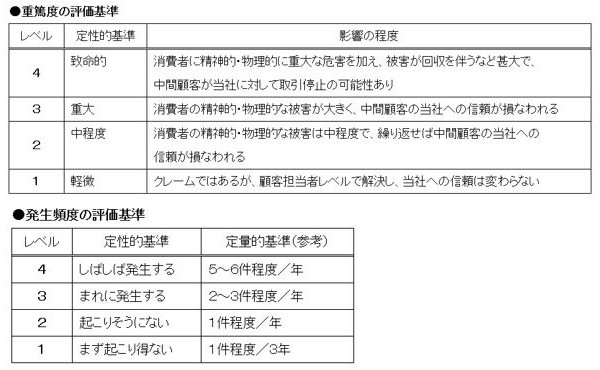

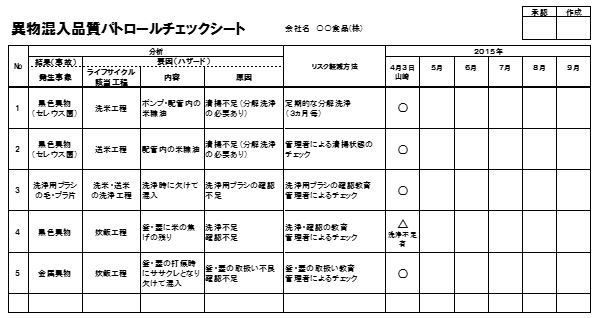

食品事業者にとって、現在最大の課題は「異物混入防止」に他なりません。この効果的な対応として「リスクアセスメント手法」があります。具体的には、工程別に“異物混入リスクアセスメントシート”(表1)を使用します。

この手順を以下に示します。

①異物混入の発生事象と該当工程を記入する。

②清掃不足などの一次発生原因を記入する。

③クレーム発生による悪影響の重篤度と発生頻度を評価し、数値を記入する(表2)。この時、発生頻度はクレーム件数だけではなく、厳しく見て最終検査工程での不良発見件数も追加すると良い。

④重篤度と発生頻度を掛け合わせて“リスク値”を算出する。

⑤リスク値がある一定以上の数値の場合、リスク軽減として再発防止対策を実施する。その際に“なぜなぜ分析”を実施すると対策の深堀ができる。

⑥対策が実施された場合の重篤度と発生頻度を再評価してリスク値を算出し、許容数値以下に下がったかどうか確認する。許容数値以上であれば、対策が不十分なので再度“なぜなぜ分析”を検討し直す。

⑦継続して再発防止対策が実施されるように、定期的に作業者に“異物混入リスクアセスメントシート”を用いて教育をし、また管理者は確実に実施されているかどうかを“品質パトロール”で確認する。

これらの手順を組織的に着実に実施していけば、異物混入クレームは減少します。

3.なぜなぜ分析による真の原因究明

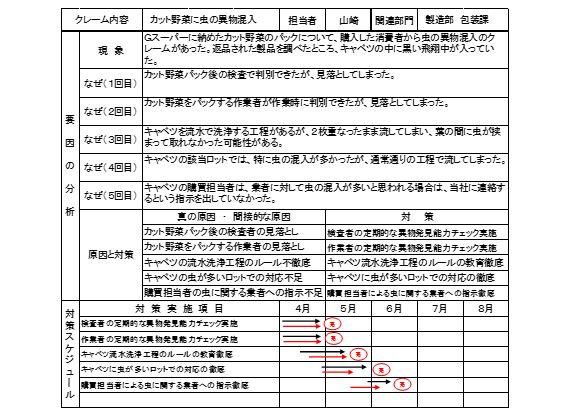

再発防止対策を立案するに当たり、“なぜなぜ分析”が効果的な手法として挙げられます。“なぜなぜ分析”とは、ある問題に対する対策に関して、その問題を引き起こした要因『なぜ』を提示し、さらにその要因を引き起こした要因『なぜ』を提示することを繰り返すことにより、その問題への真の原因を追究し、効果的な対策を導き出すものです。

ここで「カット野菜に虫の異物混入発生」における“なぜなぜ分析”の事例を紹介します(表3)。これによると、『なぜ』を5回繰り返すことにより、作業者・検査者・購買担当者など複数の対象に対して、多面的な原因分析ができ、それぞれ対策立案することにより、発生頻度が著しく低下しました。この“なぜなぜ分析対策表”では、対策スケジュールに対する実施状況を確認する仕組みにもなっています。

4.品質パトロールでの継続的な確認

継続して再発防止対策が実施されるように、管理者は確実に実施されているかどうかを毎月品質パトロールで確認する必要があります(表4)。品質パトロールの結果、問題なければ〇を、実施していなければ×を、一部不十分であれば△を“異物混入品質パトロールチェックシート”に記入して、△と×の場合は注意事項を記述します。

△と×の場合は、もう一度作業者を教育し、場合によっては次月まで待たずに頻繁にパトロールを実施します。このように、効果的に品質パトロールを実施することで、異物混入リスクを減らすことができます。

一般社団法人中部産業連盟

執行理事・主席コンサルタント 山崎 康夫(文責)

●プロフィール

1957年生まれ、富山県出身、1997年(一社)中部産業連盟入職、主に食品製造業に対して、FSSC22000、HACCP、有機JAS、生産性向上、経営戦略、工場活性化などの講演・指導に従事 メールアドレス:yamazaki@chusanren.or.jp