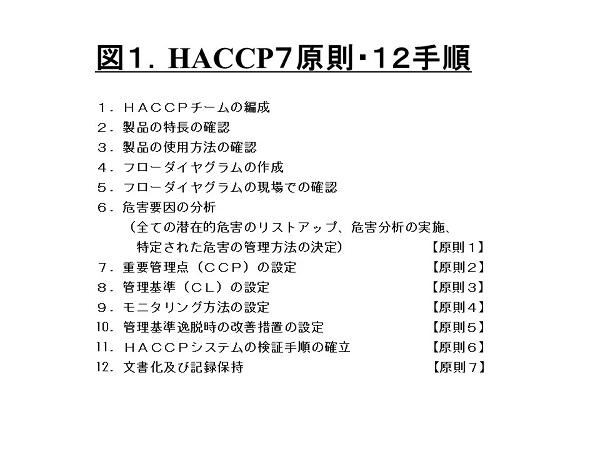

1.HACCPシステムの構築(手順1~5)

HACCPの実施には組織全体で適切に実施することが必要となります。企業方針としてHACCP導入を決定の後、HACCPチームを編成して7原則12手順に沿って進めます。手順1~5は原則1~7を進めるにあたっての準備となります(図1参照)。以下に手順毎の説明と監査のポイントを説明していきます。

(手順1)HACCPチームの編成

製品を作るために必要な情報を集められるよう、各部門から担当者を集めます。HACCPに関する専門的な知識を持った人がいない場合は、外部の専門家を招いたり、専門書を参考にしてもよい。監査のポイントとしては、集められた担当者は、HACCPの基礎的な知識と業務経験を持っていることとHACCP手順2~5に明記されている取組を実行している必要があります。

(手順2)製品の記述

製品の安全について特徴を示すものであり、原材料や特性等をまとめておくと、危害要因分析の基礎資料となります。レシピや仕様書等、内容が十分あれば様式は問いません。監査のポイントとしては、a)製品名又は同等の識別、b)組成、c)食品安全に関わる生物的、化学的及び物理的特性、d)意図したシェルフライフ及び保管条件、e)包装、f)食品安全に関わる表示及び/又は取扱い、調製及び使用法に関する説明、g)配送方法 などが記述されていることを確認します。

(手順3)意図する用途の特定

用途は製品の使用方法(加熱の有無等)を、対象は製品を提供する消費者を確認します。手順2の中に盛り込んでおく場合が多い。「誤って電子レンジに入れてしまう」など意図しないが当然予測される最終製品の誤った取扱い及び誤使用は考慮されているかを確認します。監査のポイントとしては、製品別に消費者グループが明確になっているか、老人や幼児など特定の食品安全ハザードに特に無防備と判明している消費者を考慮しているかを確認します。

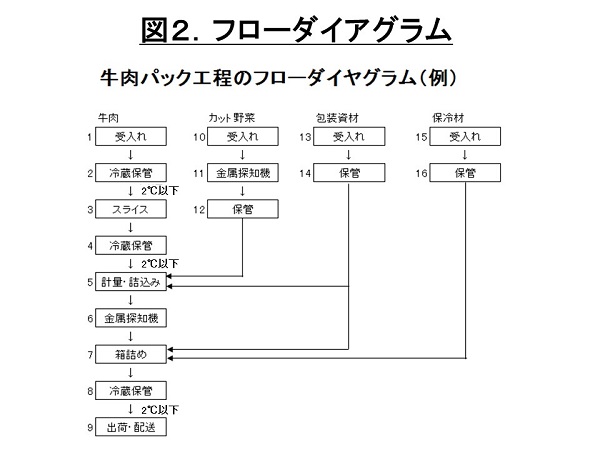

(手順4)フローダイアグラム(工程図)の作成

受入から製品の出荷もしくは食事提供までの流れを工程ごとに書き出します。監査のポイントとしては、フローダイアグラムは、工程の全てのステップを記述するものであるか、順序が正しいかを確認します(図2参照)。

(手順5)フローダイアグラムの現場での確認

フローダイアグラムができたら、現場での人の動き、モノの動きを確認して必要に応じて修正します。監査のポイントとしては、再加工及び再利用が行われる箇所や副産物及び廃棄物をリリース又は除去する箇所が漏れやすいので、注意して確認します。